Керамическая глазурь представляет из себя стекловидное покрытие на керамике, используемое для украшения, обеспечения водонепроницаемости поверхности изделия и защиты от загрязнения посторонними веществами. Глазури также придают поверхности определённую прочность, глянцевость или матовость.

В последние несколько столетий глазурь широко используется для покрытия керамики, кроме изделий из бисквитного фарфора и терракоты. Сантехнические изделия и электроизоляторы в обязательном порядке покрывают глазурью.

Наиболее распространённые глазури это:

— полевошпатные глазури для фарфора

— боросиликатные глазури с широким интервалом обжига

— свинцовые глазури для низкотемпературных обжигов (t=800-1000°C)

— соляная глазурь, где используется обычная соль.

— оловянные глазури, дающие непрозрачное белое покрытие за счёт добавления двуокиси олова (испанская посуда, майолика, фаянс, дельфтскую посуда). Из-за высокой цены двуокиси олова в настоящее время используют соединения циркония.

Исторически сложилось, что обычно для керамики используют низкотемпературные печи из-за ограничений технологии обжига. В настоящее время печи могут выполнять сложные высокотемпературные многоэтапные процессы, но печи для низкотемпературного обжига продолжают пользоваться популярностью благодаря тому, что они обычно более доступны и легки в обслуживании. Некоторые виды керамики предназначены для обжига при относительно низких температурах. Каменная керамика и фарфор требует не менее 1200 градусов по Цельсию, что способствует получению совершенно другого типа изделий. Глазури, предназначенные для обжига при высокой температуре, также могут сильно отличаться от легкоплавких.

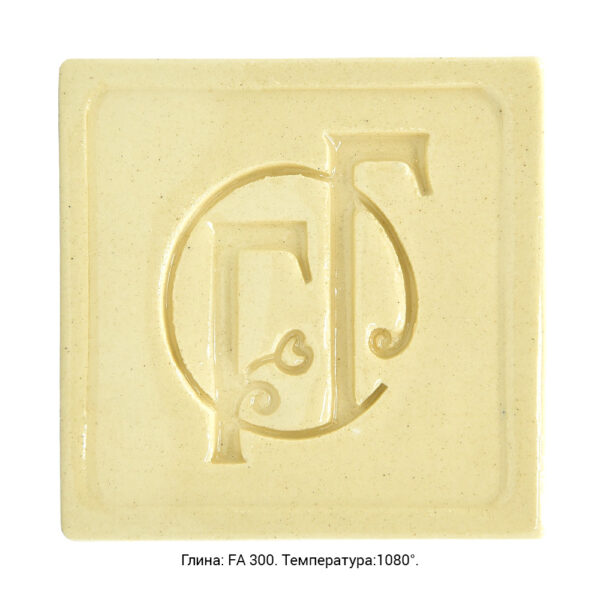

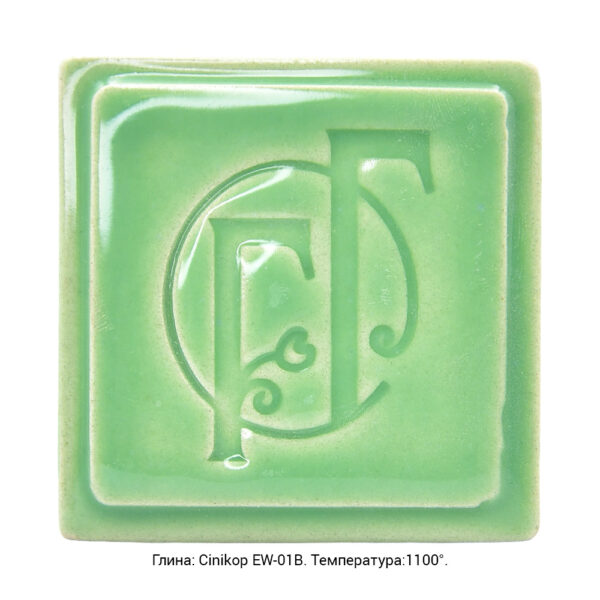

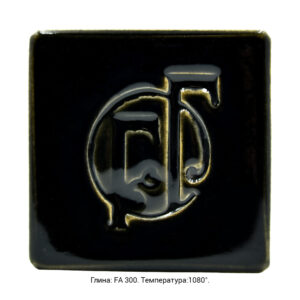

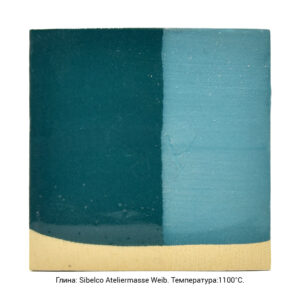

Цвет глазури после обжига отличается от цвета до обжига. Обжиг является обязательным технологическим процессом, требования к которому устанавливаются в практической работе. Параметры обжига подбираются в зависимости от характера обжигаемых изделий. Обжиг превращает сырую глину и глазурь в керамику, при этом их свойства изменяются. Обжиг бывает низкий – 980-1080 °C и высокий – 1200-1250 °C.

Глазурь, наносимая на фаянсовую посуду, обжигается при довольно низких температурах. Во Франции наиболее распространённый диапазон температур для фаянса составляет 960-1020°C. В Великобритании фаянсовая посуда обжигается в основном при температуре 1060° C. Обычно фаянсом считается пористая белая масса, обжигаемая в диапазоне от 960° C до 1160° C. Каменную керамику и фарфор, обжигают при более высокой температуре — 1240-1300° C.

Глазурь в основном состоит из кремнезёма – диоксида кремния. Диоксид кремния плавится при температуре 1700° C. Так как этой температуры нельзя достичь с помощью гончарной печи (которая не превышает 1300° C), температура плавления кремнезёма снижается благодаря использованию комбинации флюсующих компонентов, которые снижают температуру плавления глазури. Обычно используют соединения натрия, калия, кальция, магния, стронция, бария, цинка, бора.

Выбор флюсов определяет основные характеристики глазури: температуру плавления, текстуру поверхности, потечность, коэффициент температурного расширения (КТР), цветовой отклик красящих оксидов.

Глазури для керамики могут классифицироваться по температуре обжига:

Низкотемпературные глазури используются при изготовлении изделий из низкотемпературных масс (майолика).

Высокотемпературные глазури применяются при покрытии изделий из каменной керамики и фарфора.

Каждая глазурь должна обжигаться в определённом температурном диапазоне. При обжиге при слишком низкой температуре глазурь не созреет. Если температура будет слишком высокой, глазурь расплавится и утечет с поверхности изделия. Для успешного обжига гончар должен знать необходимый температурный диапазон, при котором глазурь созревает технологически правильно.

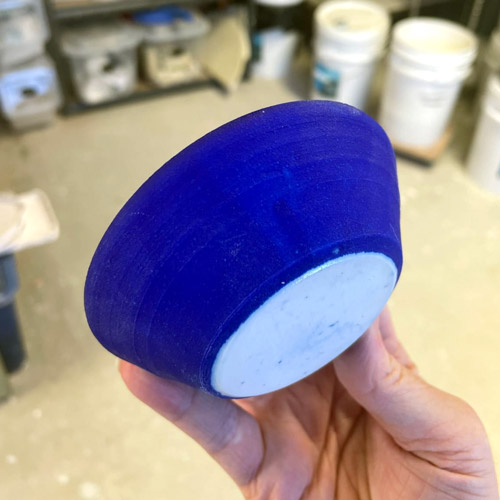

Низкотемпературные массы обладают высокой пористостью, поэтому изделия покрываются глазурью со всех сторон. У высокотемпературных масс пористость до 4% , поэтому ножка изделий остается неглазурованной. Допустимо даже оставить непокрытыми глазурью внешние стенки сосудов. Низкотемпературный обжиг даёт низкий процент брака, изделия не подвержены деформации, глазури сохраняют яркий цвет и текстуру. Высокотемпературный обжиг даёт высокий процент брака (иногда достигающего до 40%), изделия подвержены деформации. При высоком обжиге существует риск затекания глазурей и прилипания изделия к печным стенкам и порчи изделий.

Прежде чем наносить глазурь на изделие, рекомендуется пробный обжиг. Диапазон температур материалов, как правило, указывается на упаковке глазури.

Лучшие результаты глазуровки получаются при обжиге в диапазоне 1050-1200° С. Изделия в таком случае получается прочными и подходящими для контакта с пищевыми продуктами. Большое значение имеет график обжига изделий. Чем выше температура, тем более потёчной становится глазурь. Она может чрезмерно стечь с изделий и потерять интенсивность цвета из-за тонкого слоя. Если, наоборот, недожечь глазурь, то при контакте с пищевыми кислотами из поверхности стекла в продукты могут выделиться тяжелые металлы. Пигмент в составе красных, жёлтых и оранжевых глазурей при высоких температурах может распасться, глазурь потеряет цвет и подкипит. При этом ядовитые селен и кадмий выщелачиваются и могут попасть в пищу при пользовании посудой. Современные красители выдерживают высокие температуры, потому что селен-кадмиевые пигменты защищены оболочкой из силиката циркония. Это позволяет их использовать при производстве столовой посуды.

При температурах 600-1100°С с выделением газов распадаются сульфаты и карбонаты. Легкоплавкая глазурь в это время становится жидкой и газы могут вызвать пузыри на поверхности. Но кратеры на поверхности глазури затягиваются, если в это время сделать выдержку температуры и хорошо обжечь изделия при утильном обжиге. Поэтому рекомендуется график обжига при следующих режимах:

На 1050° С

Подъём температуры на 130 градусов в час до 950° С.

Подъём температуры на 60° С градусов в час до 1050° С.

Выдержка 40 мин. на 1050° С.

Охлаждение.

На 1100° С

Подъём температуры на 130° С градусов в час до 1000° С.

Подъём температуры на 60° С градусов в час до 1100° С.

Выдержка 20° С мин. на 1100° С.

Охлаждение.

Диапазон температур определяет важные для обжига процессы. Глазурь для фарфора начинает плавится при температуре более 1100° С. Поэтому газы проходят через глазурь и можно добиться отсутствия дефектов даже при однократном обжиге. Слишком низкие температуры обжига могут стать причиной ряби, непроплава, вздувания, матовости и нежелательного цвета. Все эти дефекты вызваны недожжённостью. Если температура выше необходимого диапазона для глазури, то могут образоваться наколы, участки стекания стекла, неправильный цвет, блеск матовых поверхностей.

Для исследования глазури на пригодность покрытия столовой посуды рекомендуют производить «лимонный тест». К поверхности глазури прикладывают ломтик лимона и накрывают пищевой пленкой, чтобы он оставался влажным. Выдерживают при комнатной температуре одни сутки. Безопасная глазурь после последующего мытья и сушки выглядит как до теста, блеск и цвет не меняются. На некислотостойкой глазури остаётся след по форме приложенного лимона. Она теряет глянец, становится шероховатой наощупь или меняет цвет. Такая глазурь подходит только для декоративной керамики.

На маркировке западных глазурей, подходящих для внутреннего покрытия столовой посуды, ставится пометка «food safe». На глазурях Российского производства может быть отмечено, что она подходит для посуды (как пример глазури и ангобы от ГлавГлазурь). Легкоплавкие глазури при покрытии столовой посуды необходимо тестировать особенно тщательно. Для склонных к текучести рекомендуют уменьшение времени выдержки или понижение температуры обжига. При этом перед обжигом глазурованное изделие хорошо просушивают, чтобы исключить сборку.

Во всём мире уже длительное время используют средний и высокий обжиг для глазурей со средним интервалом обжига 1200-1280° С. Глазури на данную температуру обладают большей химической стойкостью и прочностью, чего нельзя сказать о большом количестве низкотемпературных на 1050-1080° С. Низкотемпературные глазури содержат большое количество щелочных оксидов, которые способствуют снижению химической прочности и цеку.

Мастерами рекомендуется изготовление столовой посуды из высокотемпературных материалов — каменных масс, фарфоров. Существуют требования к керамике, контактирующей с пищевыми продуктами при использовании в быту или ресторане (актуально для керамистов, которые поставляют свои авторские изделия). Изделия, обожженные на среднюю и высокую температуру, используют в ресторанах, где большой износ по сравнению с бытовым использованием. Низкотемпературная керамика, где используются легкоплавкие высокощелочные глазури, быстрее разрушается от моющих средств в посудомоечной машине. Из-за высокой пористости черепка изделия не устойчивы к сколам и недолговечны при использовании в общепите. На рынке имеются и стабильные низкотемпературные глазури, но низкотемпературные пористые массы требуют бережного ручного мытья.

Глазурь, предназначенная для обжига выскотемпературных масс, обжигается в том же температурном диапазоне, что и глиняная масса этой категории. Как и керамогранит, она плотная и долговечная. Однако цветовая гамма имеет ограничения из-за различного воздействия глазури на красители.

Когда температура в печи достигает точки плавления, компоненты глазури плавятся и переходят в жидкое состояние. Керамические массы уплотняются и упрочняются.

Входящие в состав минералы переходят в жидкую фазу при температуре в печи 1240-1300° C. После охлаждения у фарфора создается эффект остекления. Влагопоглощение при этом стремится к нулю. Фарфор родился благодаря изобретению глазури и печей, которые могли создавать высокие температуры.

Бесцветные (прозрачные) глазури можно без проблем наносить на функциональные поверхности. Ярко окрашенная глазурь безопасна для пищевых продуктов, если используется по инструкции. Свойства глазури при обжиге определяет её химический состав. Оксиды часто являются просто наполнителями и матирующими веществами при низких температурах.

Низкотемпературные глазури подвергают обжигу при температурах 950-1050° C. Низкотемпературные глазури могут быть прозрачными, матовыми, глянцевыми, непрозрачными. Их используют для покрытия терракоты, обжигаемой при температурах 900-1100°.

Обжиг для низкотемпературных глазурей делается со скоростью 150 °C в час до 900° C. Потом рекомендуется выдержка 1 час. Затем обжиг 150° C до конечной температуры. После достижения конечной температуры выдержка 30 мин. Затем изделие охлаждают вместе с печью при падении температуры 240 °C в час, чтобы избежать дефектов покрытия.

Большинство оксидов металлов придают глазурям интенсивный цвет. Цветовая характеристика кобальта, меди, железа в глазурях чрезвычайно насыщенна. Например, смеси 1-5% оксида кобальта в сочетании с карбонатом бария в глазури могут создавать уникальные ультрамариново-синие поверхности.

Небольшое количество оксида железа в бариевой глазури приводит к появлению синевы железа. Когда менее, чем 0,5% используется в качестве красителя оксид железа получается серо-зеленый оттенок.

В глазурях с высоким содержанием бария добавление 4-5% железа с добавлением 2% оксида олова приводит к получению бледно-желтого и кремового цветов. При высоких температурах их называют «железо-желтые», и они работают лучше всего, когда они затемнены титаном или цирконием.

При высоких температурах в атмосфере окисления от 1 до 10% меди бариевая глазурь приобретает красивые бирюзовые и голубые цвета, если содержание глины поддерживается низким.

При увеличении содержания глины глазурь в основе приобретает цвет меди яблочно-зеленого цвета.

Никель в глазури на основе кристаллов, бария и цинка придаёт глазури эффект «синий Веджвуда» для поверхностей холодного сине-серого цвета. При очень низких температурах никель в глазури с барием придаёт поверхности цвет от розового до лилового.

Художники-керамисты могут смешивать два или три оксида металлов в глазури, содержащей барий для получения пёстрых или неровных цветов на поверхности, которые могут менять цвет с глянцевого на матовый. Известно, что барий способствует образованию пятен и прожилок в цвете в некоторых глазурях из-за чего возникают определённые эффекты. При работе необходимо помнить о высокой токсичности карбоната бария. Так же, высокий процент ввода карбоната бария может спровоцировать низкую химическую стойкость будущей глазури.

Один из источников сырья, хромат бария, хотя и токсичен, но может использоваться в низкотемпературных смесях для глазури и эмалей для получения ярких поверхностей лимонно-жёлтого, зелёного и зеленовато-жёлтого цветов.

Соединения кальция являются одним из главных флюсов в высокотемпературных глазурях. Они начинают работать при температуре выше 1100 °C.

Примеры низко- и высокотемпературных глазурей

Глазурь бесцветная прозрачная Главглазурь, непотёчная, блестящая боросиликатная. Интервал обжига — 1000-1200° C. Обладает широким диапазоном обжига.

Глазурь светло-зеленая ГлавГлазурь. Обладает широким диапазоном обжига. Позволяет получить Селадоновый эффект на изделиях.

Глазурь эффектарная «Феникс» от PBGlazes. Эффектарная глазурь красно-коричневого цвета. Глянцевая. На кромке изделия образует красивый рисунок, похожий на языки пламени.

Обжиг на 1200-1230 градусов по Цельсию. Перед использованием разводить водой. Наносить в 2-3 плотных кистевых слоя. Потёчная в чрезмерно толстых слоях. Не содержит свинец.

Автор статьи: Бутаков Е.И.

Гончар-любитель, изобретатель, кандидат наук.

Редакция статьи: Горбов Павел Борисович

Магистр химии и технологии.

1 комментарий. Оставить новый

Очень хорошая информация для любителей. Спасибо большое за то, что щедро делитесь знаниями.