Керамические изделия получают из глиняных масс путëм формования, сушки и обжига.

Сырец — общее название отформованных изделий до обжига.

Тело изделия после обжига именуется черепом или черепком.

Основные способы формовки изделий — лепка, выделка на гончарном круге, отминка и литьë в гипсовые формы, механическое прессование.

Сушка и обжиг изделий из глины

Сушка изделий — ответственнейший этап перед их обжигом. Задача сушки — удалить из сырца большую часть влаги, сократив до минимума степень деформации и вероятность растрескивания изделий. В процессе сушки влага по капиллярам сырца перемещается из внутренней области изделия к его поверхности, откуда испаряется в окружающую среду.

Сушить изделия можно естественно (на воздухе) либо принудительно (в сушильных камерах).

Естественная сушка особенно требует соблюдения правил и постоянного контроля.

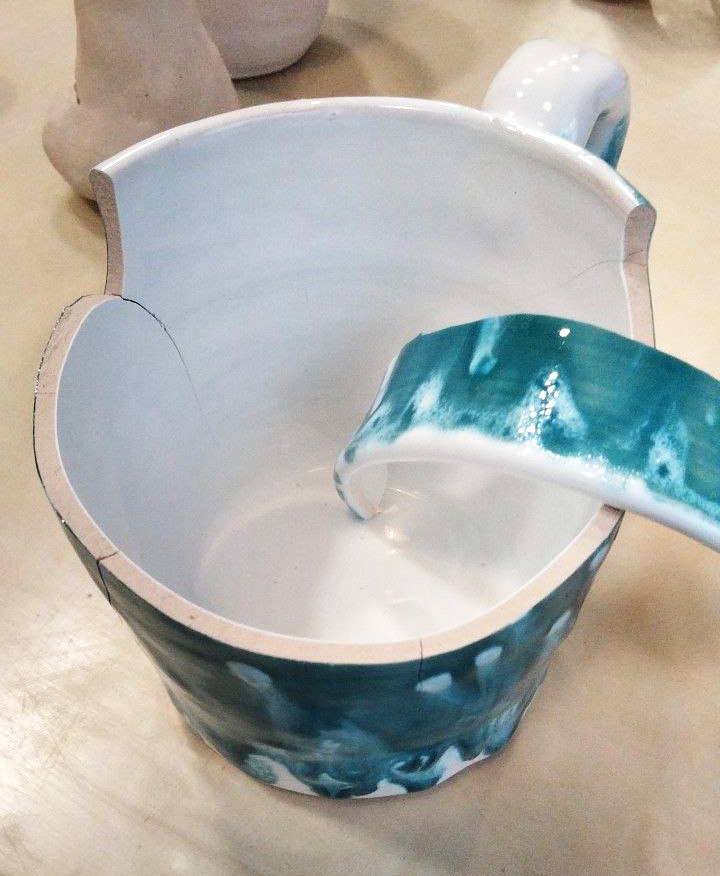

Для предотвращения избыточного напряжения, возникающего во время сушки, необходимо обеспечить равномерное и постепенное удаление влаги из сырца, направляя фронт сушки от центра к краям изделия, полностью исключив влияние случайных источников тепла и воздействие сквозняка. На всех этапах полезно использовать водопоглощающие основания — гипсовые плиты и фасонные бомзы, с целью защиты самой уязвимой для треска донной части изделия. В случае с посудой, донышко коже-твёрдого изделия должно быть проточено и высушено — в первую очередь. Цельнолепные изделия и скульптуры в коже-твёрдом состоянии разрезаются на части, затем в них при помощи петли создаётся полость, после чего изделия вновь собираются на шликер. В стенке готового изделия обязательно оставляется небольшое отверстие для свободного выхода горячих газов во время обжига. В противном случае, гарантирована утрата изделия из-за его взрыва.

Качественно отформованное и ассамблированное изделие, обладающее равномерной стенкой, с наибольшей вероятностью благополучно перенесёт сушку и последующий обжиг. Сильно выступающие детали изделия следует сушить в самую последнюю очередь, предварительно защитив их водонепроницаемой плёнкой. Порядок и время сушки зависят от сорта и влажности керамической массы, конструктивной сложности и размеров изделия.

Достоинство сушильных камер — возможность автономно и гарантированно обеспечить благоприятный режим сушки (при плавном нагреве пространства камеры до постоянной температуры порядка 60-70°С) для будущих керамических изделий любого вида, включая отминочные и литьевые гипсовые формы и модели.

Усадка и треск изделий во время сушки

Воздушная усадка — сокращение размеров изделия в процессе сушки.

Испаряющаяся влага освобождает место для глиняных частиц, что приводит к их сближению и сокращению размеров изделия. Чем выше влажность глиняной массы и, соответственно, меньше количество сухого вещества, тем больше воздушная усадка изделия. Изделия из так называемой жирной глины, способной связывать самое большое количество воды, демонстрируют наибольшую воздушную усадку. Таковы, например, красные глины.

Воздушная усадка закономерно сопровождается ростом механического напряжения в изделии. Неоднородность и неравномерная влажность глиняной массы, неоправданные перепады толщины между участками изделия, неудачные конструктивные решения и узлы в сочетании с неправильным режимом сушки — активно способствуют возникновению и росту избыточного напряжения, что приводит к деформации изделия, образованию трещин или треску.

Основные методы предотвращения треска изделий на этапе сушки: регулировка жирности глиняной массы введением отощающих добавок либо пластичной фазы в случае избыточно тощего сырья; усреднение сырья по влажности и входящим в него компонентам, а также удаление воздушных полостей — путём длительной переминки глиняного теста; грамотный расчёт, проектирование и формовка изделий; плавная, контролируемая сушка; соблюдение оптимального рабочего темпа на всех этапах производства керамических изделий. Говоря простым языком, все операции должны осуществляться вовремя.

Обжиг

Обжиг — нагрев высушенной керамической массы изделия до температуры надёжного спекания еë частиц. В результате длительной термической обработки уменьшается пористость керамического тела, значительно возрастает его механическая прочность и твёрдость, изменяется цвет, вновь наблюдается усадка изделия, которая называется огневой. Чем выше температура обжига, тем больше огневая усадка и меньше коэффициент водопоглощения черепка. Для разных керамических масс — разный показатель этой усадки. Наибольшей огневой усадкой (до 17-20%) и наименьшим (вплоть до 0%) водопоглощением отличается фарфор. Воздушная и огневая усадка составляют общую усадку изделия. Сведения об общей усадке конкретной керамической массы необходимо учитывать при проектировании изделий, когда результирующие размеры изделия требуют согласования с ответственными рабочими факторами (например, при изготовлении каминных изразцов или декоративного составного панно).

Первый обжиг носит название утильного.

Политой обжиг — обжиг утильного изделия, покрытого керамической глазурью.

В связи с этим существуют две основные обжиговые схемы.

Фаянсовая — когда температура утильного обжига значительно выше политого. Например, утильный — 1200°С, политой — 980°С.

Фарфоровая — когда температура политого обжига значительно выше утильного.

Например, утильный — 800°С, политой — 1300°С.

На практике реальные схемы обжига варьируются в широком диапазоне температур и нередко приобретают смешанный или промежуточный характер, например, при утильном и политом обжиге на одну температуру. По необходимости керамическое изделие обжигают 3, 4 и большее количество раз (многократного обжига требует отводка золотом, декор люстровыми красками, высокохудожественная надглазурная роспись изразцов и декоративных панно). При такой сложной схеме обжиги, следующие за политым, обычно, проводятся на температуру ниже политого, либо на ту же температуру. На промышленных производствах часто применяется так называемый однократный обжиг керамики, в целях снижения энергозатрат, рабочего времени, а также процента брака, что требует большого опыта и тщательно отработанной технологии производственного цикла.

Дефекты керамики, возникающие в процессе обжига

Наиболее распространённые дефекты в любительской керамике, возникающие в процессе утильного обжига: недожог черепка, вызывающий многие проблемы политого обжига; пережог, ведущий к деформации, вспучиванию и треску черепка; взрыв черепка; так называемая мушка — точечные железистые включения; высолообразование — белëсый налëт водорастворимых солей.

Частые дефекты, сопутствующие политому обжигу, это: прыщи и наколы, цек, сборка, сухая глазурь, отскок глазури, летелый край, вскипание.

Борьба с упомянутыми и прочими дефектами — неотъемлемая часть производства керамики любого уровня, будь то промышленное предприятие, частная мастерская или учебная студия. В другой статье подробнее рассмотрим проблему дефектов и дадим рекомендации по устранению их причин.

Сергей Пименов

Керамист, гончар.